天然染料を使ったシルクスクリーン

シルクスクリーンは別名捺染とも呼ばれ、型染めの一種です。

染まる部分の型を彫りますが、紅型などは染まらない部分の型を彫ります。

型に染料を流せば捺染。防染糊を流せば抜染となります。

型作りは100均の材料でほぼ揃うので、今回は草花から抽出した天然染料でシルクスクリーンができるのか実験してみます。

手順

まず型作りから始めます。ここはネット上にたくさん作り方が載っていたのでその通りに作ります。カッティングシートなどに柄を彫り、枠に紗を張るといった簡単な作業です。

ハイビスカスの花の型をカッターで切り抜きました。この部分が染まる仕組みです。

逆に防染糊をつけると、この部分のみ白抜きされるということです。

・ゴムベラ(百均)弾力のあるヘラの方が塗りやすい

・木枠(百均)ポスターフレームの内側をぶち抜き、外側の枠のみ使用

・デザインカッター

・スクリーン紗 90メッシュ 90以上~120までがおすすめ

数字が大きいほど目が細かい

・カッティングシート 色や光沢などは気にせず

・タッカー(百均)紗を固定するために必要。

シルクスクリーンに使われるインクは染料タイプと顔料タイプがあるようです。

今回はハイビスカスの花から色素を取り出したので、染料タイプに分類されます。

ただしこのままシルクスクリーンで使おうとすると、あまりにもしゃばしゃばなので、展色材を使うことにします。

展色剤とは

顔料をそのまま紙などにこすりつけても、叩けば落ちてしまいます。

絵の具などは顔料に粘着性の糊を混ぜることで初めて布に定着します。

絵画の世界ではメディウム、展色剤、プリントの世界ではバインダーなどと呼ばれ、染色では色糊と呼ばれます。

用途は多少違いますが、色素を布に定着させる助剤という点で同じです。

しゃばしゃばの染液を布に垂らしたところで、にじんで終わりなので、にじみ止めと色素の定着を目的として、染料の粘度を上げることにします。

左からローパスガム(アルギン酸ソーダ)、白型糊(防染用でんぷん糊)、せんたく糊です。

色の濃さ、にじみ止めの効果があったのは白型糊です。

ローパスガムは溶かすのに水を使ったこと、洗濯糊にも元々水分が含まれていることから、染料が薄まったのだと考えられます。

ローパスガムは海藻に含まれるねばねば成分です。染料に直接入れて溶かそうとしましたが、上手く溶けずだまになって固まるだけでした。

糊の候補としてカゼイン、アラビアゴム、にかわ、スクリーンメディウムなどが考えられましたが、白型糊が上手くいったので検証は次回に回します。

次に、どれほど定着するのか洗って確かめてみます。

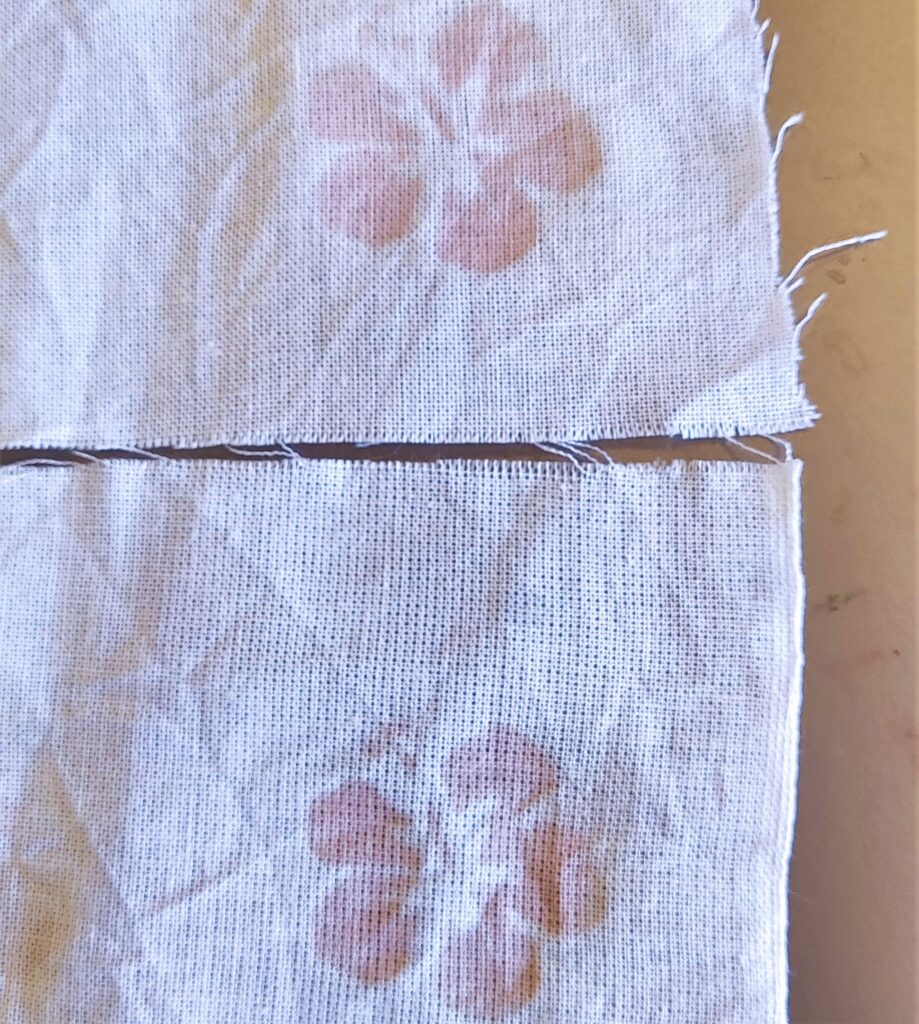

少し画像が分かりにくいですが、半分ほどの薄さにはなりましたが、模様は残っています。

画像上の模様は蒸して定着。下の模様はアイロンで定着。

どちらもそれほど差はありませんが、アイロンの方が少し色が濃いです。

蒸しは、水蒸気と熱だけを布に通して、水分は吸わせない技術と、蒸し器が必要なので、家庭で行うのは難易度が高そうです。

軽く水が付いたり洗い流すくらいは大丈夫ですが、洗濯機に入れると色落ちしそうです。

洋服やハンカチには使えそうにないですが、カバンや小物類には十分耐えてくれそうです。

今回はハイビスカスの花を水に漬け、染み出た染液を使ってシルクスクリーンの実験をしてみました。洗わなければそこそこ綺麗な模様が残ることが分かりました。

染液を煮詰めたり、色素を凝縮したものを使えばさらに濃い模様を作ることができます。

これはハイビスカスの染液から、クレヨンづくりのための色素を顔料化する途中段階の泥色素を使ったものです。

ひとつだけ赤い花はクエン酸液をふきかけたもの、他の花はアルカリ性になっています。

普通のプリントと遜色ない濃い色が出てきました。

ただ洗濯すると薄くなるので、染色堅牢度はまだまだ低いです。

次はハイビスカス以外の草花の色素で実験してみることにします。

天然染料をプリント技術に使っている業者はそれほど多くありません。

コスパの問題や染色堅牢度が低いことが挙げられます。

色あせするのが天然染料の味だと理解してくれればよいですが、

消費者が求めるものを作るとなれば、やはり安くて色落ちしない化学染料が優位になります。

環境に配慮した考えや古来の人のモノづくりが見直されれば、将来的には科学染料と天然染料のミックスした商品がでてくるのではと思います。

そしておそらく天然染料の中でも堅牢度に優れた

「藍」「茜」「コチニール」「ラック」「ウコン」「紅花」「柿渋」「ベンガラ」

あたりが今後重宝されてくるのではと予想します。